可编程控制器在混凝土拖泵中的应用

时间:2011年12月05日来源:本站原创作者:admin点击:次

可编程控制器在混凝土泵中的应用概况

目前,P

LC在国内外广泛应用于钢铁、石油、电力、建材、工程机械、汽车、交通运输、环保、文化娱乐及机械制造等各行业,使用情况大致可归纳如下:开关量的逻辑控制;模拟量控制;运动控制;过程控制:数据处理;通信及联网。

在混 凝 土

泵普遍使用之前,输送混凝土料是靠大型塔吊、皮带运输机、井架式或牌架式升降机输送,效率低,劳动强度大,输送速度慢,极易造成混凝土料粘合性差,只适用于混凝土浇灌量较小和提升高度不太大的情况。如今,混凝土拖泵作为混凝土的一种能连续地完成水平和垂直输送设备,具有:机械化程度高、效率高、占用人力少、劳动强度低和施工组织简单等优点,已在国内外得到了广泛的应用,它可以将预拌好运送来的混凝土料依靠泵送压力通过输送布料管从地面排放到各施工点,然后由施工人员将混凝土料摊铺到位、凝固,从而实现混凝土的连续泵送和浇筑。

自从 1 959

年德国的schwing公司生产出第一台全液压的混凝土泵,采用了液压驱动、功率大、振动小、排量大并可实现无级调节,至今,混凝土泵技术日趋完善;我国在50年代引进国外混凝土泵技术,现已接近世界先进水平,尤其运用了现在的PLC可编控制器代替传统的继电器式控制,使控制系统更加可靠,易于操作。本系统是应用于HBT60系列混凝土拖泵,最高泵送压力可达16M

Pa,最大排量为60m

3/h,最大垂直输送高度可达320多米。液压系统采用活塞双缸式系统回路;换向方式采用电控系统控制;它是通过接近开关检测活塞在混凝土缸中的终端位置,并将信号传送给可编程控制器,可编程控制器再按照预存好的程序来控制分配阀和主油缸的2位4通电磁阀来带动它们往复交替排送。

电气系统组成及系统工作过程

整个电气系统由380V 电源主回路,220V交流控制回路,DC24V

控制回路,电磁阀执行机构组成。其中可编程控制器是由220V交流回路提供工作电源 , DC

24V控制回路提供输出控制电压,它具体由主电机启动信号输入、主油缸位置限位检测、手动分配阀调整、手动主油缸调整、自动泵,送启动和停止、反泵控制、可编程控制器输出执行等部分组成。主油缸位置限位检测:由于主油缸是可以手动调节和活塞位置并不一直在终端位置的,当液压系统手动调整或自动泵送时,要随时通过接近开关对主油缸活塞上感应套检测并反馈信号使之按设计程序运行。可编程控制器输出执行部分:控制单元发出的控制信号驱动电磁阀来控制分配阀和主油缸的交替运动。主电机启动信号输入:当主电机启动后,通过串联在PLC输入端上控制主电机的交流接触器一个辅助触点来提供输出信号。手动分配

阀调整、手动主汕缸调整、自动泵送启动和停止、反泵控制部分均由可编程控制器完成。主要工作过程分为手动调整和自动泵送(正、反泵)两个部分:在每 次 泵

送前、出现故障、调试泵送压力或拆装主油缸时,须手动调试分配阀和主油缸,从而观察泵送压力、速度、换向压力、正反泵状态是否正常。正泵自动

泵送时,须泵送的混凝土料已装入料斗,启动自动泵送按钮,泵送开始,不论开始时主油缸的位置在何处均能通过编程器的预设程序自动调整,当左分配阀动作后,延时U

S左主油缸动作,当左主油缸到位时通过左分配阀与w摆动缸连接,左缸活塞将料排放出去,与此同时,右主油缸活塞感应套后退到右接近开关处,信号反馈后,程序控制分配阀换向,延时OAS右主油缸动作,右缸到位后排料,同时左缸活塞感应套后退到左接近开关,反馈信号后分配阀换向,往复交替运行。当泵送时若发生堵管时,须反泵两、三个行程,它的工作过程与正泵时相反,它是左分配阀动作,延时后左缸动作后退吸料,此时左缸限位反馈信号后分配阀换向,延时后右缸动作后退吸料,往复交替运行。

可编程控制器的资源配置

控制系统中的手动分配阀调整、手动主油缸调整、自动泵送启动和停止、反泵控制部分均由可编程控制器完成。经过分析对比,选用日本三菱公司的FX1S-

20MT晶体管输出可编程控制器。它的总输入输出点为20点,其中输入为12点(XO-X7,

X10-X13),输出为8点(YO-Y7)。另外,它完成延时所采用的定时器记数间隔是10 ms,程序工作时采用循环扫描方式。

可编 程控 制器资源配置安排如下:

X1: 主电机启动输入;

X2: 泵送启动输入;

X3: 泵送停止输入;

X4: 左分配阀点动输入;

X5: 右分配阀点动输入;

X6: 左主油缸点动输入;

X7: 右主油缸点动输入;

X10:反泵信号输入;

X12: 左主油缸限位接近开关;

X13: 右主油缸限位接近开关;

Y2: 泵送指示灯信号输出;

Y3: 左分配阀电磁铁控制信号输出;

Y4: 右分配阀电磁铁控制信号输出:

Y5: 右主油缸电磁铁控制信号输出;

M101:泵送启动信号逻辑继电器;

M102:右缸 限位启动逻辑继电器;

M103:左缸 限位启动逻辑继电器;

M104: 允许 手动调整分配阀、主油缸的逻辑继电器;

M105 :自动泵送前,当任何一个左、右主油缸上活塞感应套不在接近开关处时复

位逻辑继电器。

M106 : 当 M 105 被

置",1”时,允许正泵自动泵送的逻辑继电器:

M107 : 当 M1 05 被 置“1”时,允许反泵自动泵送的逻辑继电器;

TI : 右 分 配 阀 被 接通后,才允许动作的延时定时器;

T2 : 左 分 配 阀 被 接通后,才允许动作的延时定时器;

其中 , M

101和M102是由程序控制的左、右主油缸互锁逻辑继电器;M104和M105是由程序控制的自动泵送、手动调整互锁逻辑继电器;M106和M107是由程序控的正、反泵互锁逻辑继电器。

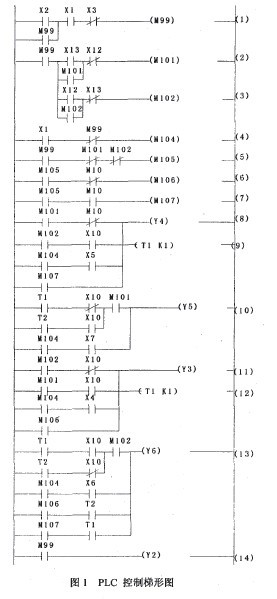

可编程控制器的梯形图编程及说明

按照本系统的实际工作要求和电器配置,下面按顺序介绍各指令的执行情况(图1)并结合前述的UO口配置,绘制梯形如图

(1) 当 主 电 机

接通后它的辅助常开触点X1接通;此时,若接通自动泵送信号时,X2常开触点接通,自动泵送开始,并且M99具有自锁功能;但是当按下泵送停止按钮时,X3常闭触点断开,自动泵送停止,M99断开。

(2 )在 M 9 9

接通后,当右缸接近开关X13接通,同时X12处于断开位置,使M101接通,并具有自锁连续作用。

(3 )在 M

99接通后,当左缸接近开关X12接通,同时X13处于断开位置,使M102接通,并具有自锁连续作用;其中,M102与M10l具有互锁作用。

(4 )主 电

机接通后,在没有接到自动泵送信号时,允许进行手动调整分配阀和主油缸,M104处于接通状态。

(5 )M 9

9接通后,当主油缸感应套不在两个接近开关的感应位置时的复位指令,M105处于接通状态;系统要求在自动泵送过程中不允许手动调整,因而,M105与M104具有互锁作用。

(6) M 10 5

接通后,在没接到反泵指令输入时(常闭触点X10未断开)的自动正泵状态,M106处于接通状态。

(7) M 1 05

接通后,在接到反泵指令输入时(常开触点X10接通)的反泵启动状态,M107处于接通状态。

(8)

正泵时,当右缸接近开关感应到信号;或者反泵时,当左缸接近开关感应到信号;或者手动调整时,收到右分配阀手动输入信号;或者收到反泵启动信号时,均使右分配阀动作,Y4处于接通状态。

(9) Y4接通后,延时定时器T1动作,并延时0.1 s后接通。

(10 ) 在

M101接通时,当正泵泵送后TI己经接通;或者反泵泵送后T2己经接通;或者收到右主油缸手动输入信号时,均使右主油缸动作,Y5处于接通状态。

(11 ) 正泵时

,当左缸接近开关感应到信号;或者反泵时,当右缸接近开关感应到信号;或者手动调整时,收到左分配阀手动输入信号;或者收到反泵启动信号时,均使左分配阀动作,Y3处于接通状态。

(12 ) Y 3 接通后,延时定时器T2动作,并延时0.1s

后接通。

(13) 在 M 10

2接通时,当正泵泵送后T2已经接通;或者反泵泵送后T1已经接通;或者收到左主油缸手动输入信号时;或者出现泵送前两主油缸都不在两接近开关处,在复位后并接到相应分配阀已动作的信号时,均使右主油缸动作,Y6处子接通状态。

(14 ) 自动泵送开始后,输出泵送指示灯信号。

结语

该系统采用FXIS2

0MT可编程控制器作为电器主控单元,其高速计数器的计数频率可达10kHz,定时器记数单位为100

ms,能快速适应工作环境的变化,实现了定位精度高、快速编程,提高工作效率的功能。